Pontos terméket, pontos mérés nélkül nem lehet készíteni.

Az építőiparban a precizitás sajnos mást jelent a különböző szakmák számára. Ezért előfordul, hogy ami a kőműves szerint derékszög, az az asztalosnak csak 89,9°. (Egy tized fok, egy méteren már majdnem 2mm.)

A számítógépes tervezés és kivitelezés miatt is nagyon fontos a méretek digitalizálása.

Valamikor ez hosszadalmas folyamat volt.

A hagyományos „sablonozás” sem célravezető a mai CNC gyártási technológiák mellett.

Ezért 2014-ben megvásároltam a svájci LEICA cég 3D Disto nevű tér szkennerét. Ennek a műszernek a felbontása 50 méteren 1,2 milliméter. Pár száz pont egymáshoz viszonyított helyzetét képes meghatározni a térben, nagy pontossággal.

Ennek a műszernek a felbontása 50 méteren 1,2 milliméter. Pár száz pont egymáshoz viszonyított helyzetét képes meghatározni a térben, nagy pontossággal.

Néhány munkát szeretnék itt bemutatni amelyeknél nagy hasznát vettem a gép precizitásának.

Megrendelőnk, családi házában 15 éve készült fém szerkezetes lépcsők cseréjére szánta el magát. Az esztétikai hiányosságokon túl, a lépcső és a korlát instabilitása, illetve a felső lépcső rossz átjárómagassága is indokolta a cserét. Igaz, hogy már 15 éve használják, de ezekhez a hibákhoz nem tudtak hozzászokni. Sőt a család legifjabb generációjának állandó balesetveszélyt jelentettek ezek a rosszul elkészített lépcsők. Jól látható a probléma az alábbi képeken.

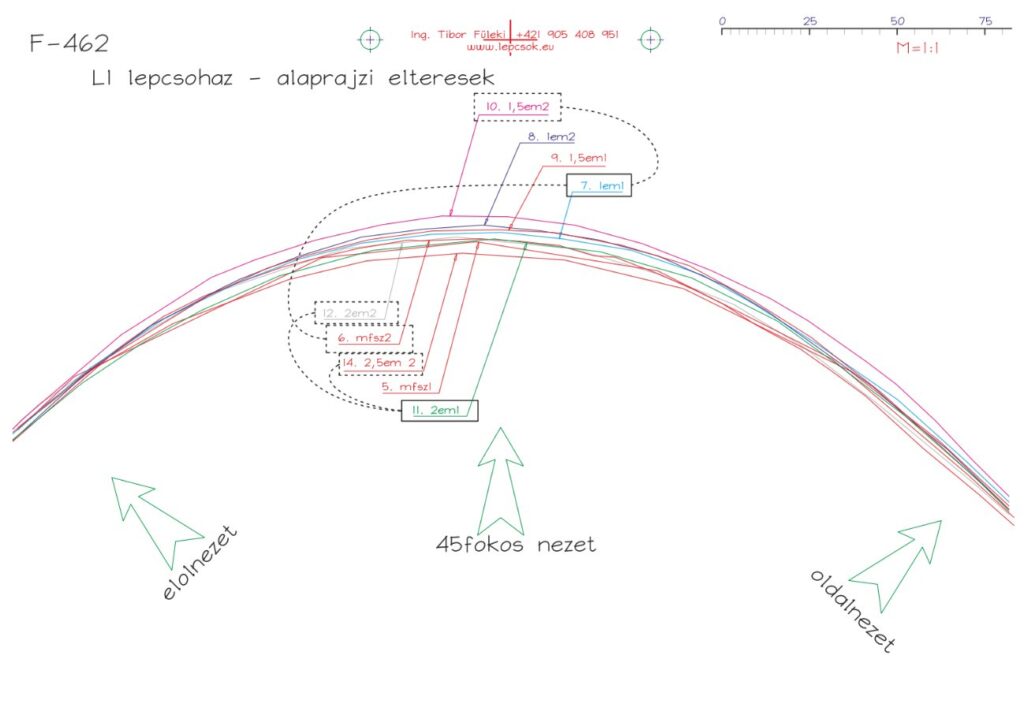

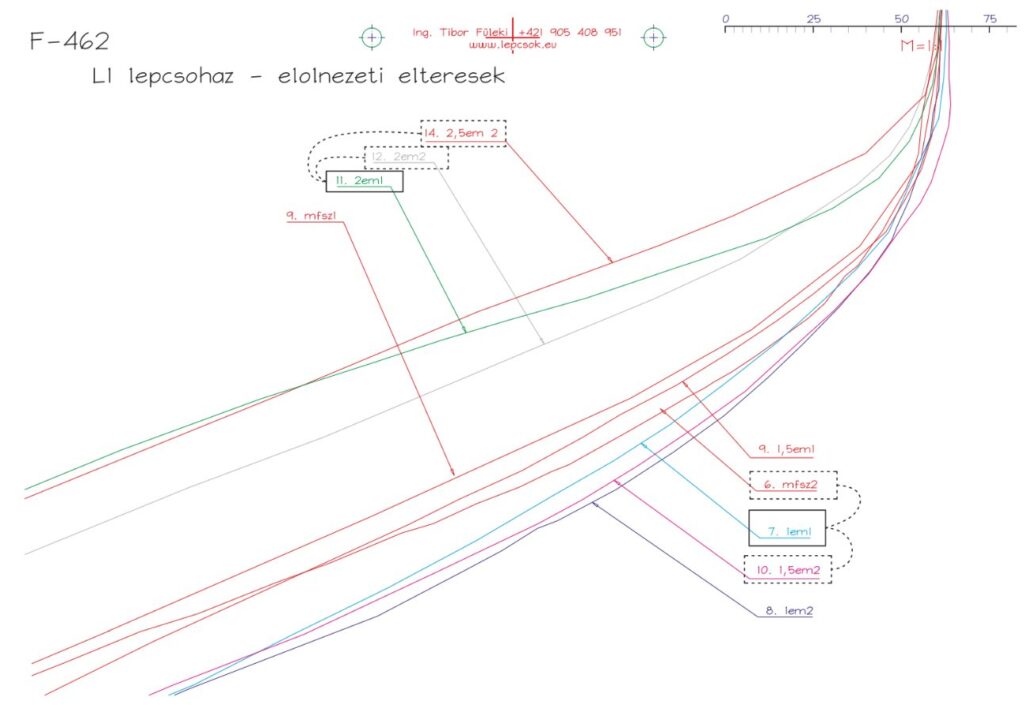

Íves falakról, íves galériakorlátról van szó. Ennek felmérése hagyományos módszerrel függőónozással, történne. Megrendelőnk azonban ezt a lépcsőt – érthető okokból -, az utolsó pillanatig nem szerette volna lebontani. Ezért ez a módszer nem jöhetett szóba. Valamilyen sablonozással lehetett volna még kideríteni az ív pontos formáját, de ezt is nagyban nehezítette volna a még meglévő lépcső. A Disto felmérése alapján azonban láttuk, hogy ez sem lett volna ilyen egyszerű, mert alig lehetett pontos rádiusszal meghatározni az íveket. Ráadásul a két lépcső menti íves fal nagy különbségeket mutatott különböző magasságokban. A műszer lehetőséget ad a pontos felmérésre bármilyen magasságban, ezért az ívek felmérése pontosan a későbbi íves pofafa mentén történt.

Íves falakról, íves galériakorlátról van szó. Ennek felmérése hagyományos módszerrel függőónozással, történne. Megrendelőnk azonban ezt a lépcsőt – érthető okokból -, az utolsó pillanatig nem szerette volna lebontani. Ezért ez a módszer nem jöhetett szóba. Valamilyen sablonozással lehetett volna még kideríteni az ív pontos formáját, de ezt is nagyban nehezítette volna a még meglévő lépcső. A Disto felmérése alapján azonban láttuk, hogy ez sem lett volna ilyen egyszerű, mert alig lehetett pontos rádiusszal meghatározni az íveket. Ráadásul a két lépcső menti íves fal nagy különbségeket mutatott különböző magasságokban. A műszer lehetőséget ad a pontos felmérésre bármilyen magasságban, ezért az ívek felmérése pontosan a későbbi íves pofafa mentén történt.

Jól látható a nagy különbség a két lépcső alaprajzán is.

A galériakorlátot lehetett volna ugyan sablonozni, de mivel CNC-vel végezzük a gyártást, a digitális felmérés itt is sokkal használhatóbb volt.

Megrendelőnk elégedettsége mellett nagyon fontosnak tartom, hogy a helyszíni szerelést késlekedés nélkül profi gyorsasággal tudtuk elvégezni, köszönhetően a 3D Disto precíz felmérésének. A szereléskor nem kellett további vágásokat, csiszolásokat végeznünk. Az elemek felesleges túlméret nélkül, pontosan készültek el még a gyárban, így még a felületkezelés sem sérült szereléskor.

Egy autószalonban már egy kész, hegesztett lépcsőszerkezet várt minket.  Az építész elképzelése, hogy minden látható csavarozás és illesztés nélkül készüljön el a lépcső. A hegesztett szerkezet pontatlan volt. A három gerinc között, volt akár 17mm-es magasságbeli különbség is.

Az építész elképzelése, hogy minden látható csavarozás és illesztés nélkül készüljön el a lépcső. A hegesztett szerkezet pontatlan volt. A három gerinc között, volt akár 17mm-es magasságbeli különbség is. Még szerencse, hogy a zártszelvény keresztmetszete pontos volt, így elég volt az egyik oldalát mérni.

Még szerencse, hogy a zártszelvény keresztmetszete pontos volt, így elég volt az egyik oldalát mérni. A tervben arra törekedtem, hogy minél kevesebb csatlakozás legyen a borítás elemein.

A tervben arra törekedtem, hogy minél kevesebb csatlakozás legyen a borítás elemein.

És ezek a kapcsolódások, az üveglapok találkozásánál legyenek.

Egy műemlék épületben az volt a feladatunk, hogy a 100 éves sérült (elveszett) kapaszkodókat újra cseréljük.

Az eredetieket egy tapasztalt fafaragó vagy egy nagyon ügyes asztalos készíthette el a helyszínen. Ez a folyamat meglehetősen hosszadalmas lehetett, és hatalmas tapasztalatot, valamint kézügyességet igényelt.

Manapság erre nincs idő, és talán már nincs meg az a kézügyesség sem. Ugyanakkor rendelkezésünkre állnak 3D-szkennerek és 5 tengelyes CNC gépek. A 72db ív elkészítésére 2 hónapot kaptunk. A kapaszkodó bonyolult – az eredetivel azonos – keresztmetszetét az ívekben hozzá kellett igazítani a laposvas ívéhez, és az egyenes szakaszokhoz is szépen passzolnia kellett.

A kapaszkodó bonyolult – az eredetivel azonos – keresztmetszetét az ívekben hozzá kellett igazítani a laposvas ívéhez, és az egyenes szakaszokhoz is szépen passzolnia kellett.

Ideális körülmények között a korlátok dőlésszöge azonos lenne. Sajnos ez egy műemlék épületben sem realitás. Így mindegyik szakaszt fel kellett mérni. Azonosítani, hogy esetleg melyik szakaszok lehetnek egymáshoz hasonlóak, hogy ne kelljen különböző modelleket és programokat készíteni.

Amíg vártunk a CNC egyedi marószerszámaira, 3D-nyomtatóval kinyomtattunk egy íves kapaszkodó elemet. Ezzel próbáltuk ki, hogy hány ívre fog illeszkedni az elkészült modell. Hogy minél több ívre passzoljon az alsó részben valamivel szélesebb hornyot hagytunk a laposvas számára.

Egy irodaház 4 emeletét összekötő lépcsők korlátját laminált forgácslapból álmodta meg a belsőépítész. Ezek javítgatása a helyszínen lehetetlen. A beszerelésre érkező elemeknek CNC-n legyártva 2-3 mm-es méretbeli toleranciával kell passzolniuk a lépcsőfokokhoz, de a lépcső látszóbeton aljához is. A korlát belső váza hegesztett zártszelvény. A négy emelet felmérése több mint 4 óra volt

A négy emelet felmérése több mint 4 óra volt

A terv részletei:

A terv részletei:

A hajlított biztonsági üveg nem olcsó mulatság. A felméréskor nem lehet tévedni. Disto nélkül nehéz feladat lenne.

Egy pozsonyi villában már elkészült a betonlépcső amikor hívtak. Nem csak a külső üvegkorlátot kellett felmérnem, hanem a belső gipszkarton korlát acélszerkezetét is meg kellett terveznem.

Nem csak a külső üvegkorlátot kellett felmérnem, hanem a belső gipszkarton korlát acélszerkezetét is meg kellett terveznem.

Négy különböző nézetből kellett elvégezni a felmérést. Csak így állt össze a teljes modell. A felmérés itt is kb. 4 óra volt.

Meg kellett találni a megfelelő rádiuszt.

Meg kellett találni a megfelelő rádiuszt. Az üvegkorlátot úgy kellett megtervezni, hogy a hajlított üveg rész konstans emelkedésű legyen. Így lesz esztétikus a hajlított elem. De gyártási szempontból is így kivitelezhető egyszerűbben ezért „olcsóbban”. A hajlított elemek geometriájával egy másik cikkben foglalkozom. https://lepcsok.eu/?page_id=3841

Az üvegkorlátot úgy kellett megtervezni, hogy a hajlított üveg rész konstans emelkedésű legyen. Így lesz esztétikus a hajlított elem. De gyártási szempontból is így kivitelezhető egyszerűbben ezért „olcsóbban”. A hajlított elemek geometriájával egy másik cikkben foglalkozom. https://lepcsok.eu/?page_id=3841

A kiterített metszeten láthatjuk, hogy a zöld -hajlított- elem szabályos paralelogramma. Az előtte és utána következő üvegtáblák nem lesznek hajlítva. Ezeken kell elvégezni a „ráfordulást”.

Ezen a 3D modellen jól láthatja a megrendelő is, hogy az ívben nincs zavaró törés. Minden szögből kellemes lesz a látvány. Ez így teljesen természetesnek tűnik, de az ideális ívtől egy kisebb eltérés is bántó hibaként „ordítana” bizonyos szögből. Főleg ezért hasznos az ilyen forgatható látványterv.

A műhelyrajzok csak ezek után készülhetnek el. Egy pár oldal ízelítőül:

A hajlított üvegtáblát Budapesten a Rákosy-Glass Kft. készítette.

Szlovák cseh és osztrák cégek sem vállalták a gyártást.

Végül a kész lépcső korláttal. Ebben a villában nagy hangsúlyt kaptak az organikus ívek. Itt nem lett volna elegendő egy „másod osztályú” terv.

Végül a kész lépcső korláttal. Ebben a villában nagy hangsúlyt kaptak az organikus ívek. Itt nem lett volna elegendő egy „másod osztályú” terv.

Egy családi borászatban dolgoztunk lépcsők, falburkolatok, bútorok stb…

Sorra került az álmennyezet, ami a tulajdonosnak nem tetszett. Túl sablonos, túl semmitmondó.

A szín már biztos volt, de a stílus még nem. Ezért készítettem egy modernebb:

és egy hagyományosabb tervet:

A klímák áthelyezése elsőre nem sikerült pontosan a méretek alapján. Amikor ellenőrző mérést végeztem, 3-4 cm-es eltérések is voltak.

Amikor ellenőrző mérést végeztem, 3-4 cm-es eltérések is voltak. Tudtam, hogy a lámpák elhelyezése még bonyolultabb lesz.

Tudtam, hogy a lámpák elhelyezése még bonyolultabb lesz. Ezek helyzetét már a Distoval kellett bemérnem. A díszlécek pozícióját is így jelöltem ki:

Ezek helyzetét már a Distoval kellett bemérnem. A díszlécek pozícióját is így jelöltem ki:

A helyes pozíciók felvétele meggyorsította a munkát.

A helyes pozíciók felvétele meggyorsította a munkát.

Végül a klímákat is lefestették:

A komáromi CONCEPT ARCHITECTS építésziroda tervezett egy látványos shopfrontot. (Avion bevásárlóközpont Pozsony.) A 27 méter hosszú és 10 méter magas front alaprajza egy nehezen meghatározható „kígyóvonal”. Vagyis minden szekció más és más szögben követi az előzőt. Ez egy gyártási rémálom lett volna, ha minden elemet egyedi szögben kellett volna elkészíteni. Az ötlet gyorsan megszületett.

A 27 méter hosszú és 10 méter magas front alaprajza egy nehezen meghatározható „kígyóvonal”. Vagyis minden szekció más és más szögben követi az előzőt. Ez egy gyártási rémálom lett volna, ha minden elemet egyedi szögben kellett volna elkészíteni. Az ötlet gyorsan megszületett.

Végül is, 252db egyforma háromszöget kellett elkészíteni.

Majd ezek különböző szögekben lesznek felszerelve. Csak elöl kell betartani a 75 mm-es távolságot. Ha a Disto jól méri fel és jelöli ki az acél tartók helyét akkor ez passzolni fog.

Ívek felmérése egyszerű a Disto számára. Itt azonban egy másik funkcióját is ki kellett használnom. A gép képes a tervben szereplő pontok visszavetítésére is. Így a rögzítési pontokat gyorsan és pontosan ki tudtuk vetíteni. A földszinten és az emeleten is.

Végül is a szerelés gyorsabban ment, mint gondoltuk.

Egy tipikusan rosszul átgondolt lépcsővel találkoztam. A tapasztalatlan tervező egy „minimalista” acél lemezből hajtogatott körlépcsőt rajzolt a látványtervében. (A minimalista itt az ötletelésre fordított idő lehetett) A kivitelezés nem olyan egyszerű, mint a „minimalista tervezés”.

A kivitelezés nem olyan egyszerű, mint a „minimalista tervezés”. A legtapasztaltabb mestereknek is nehéz feladat a hajlított acél kapaszkodó elkészítése. A kézi munka pontatlanságából adódóan az ívek nem lettek túl esztétikusak. („Nem baj, majd az asztalos kijavítja!„)

A legtapasztaltabb mestereknek is nehéz feladat a hajlított acél kapaszkodó elkészítése. A kézi munka pontatlanságából adódóan az ívek nem lettek túl esztétikusak. („Nem baj, majd az asztalos kijavítja!„)

A végeredmény stabilitásán is kellett sokat javítani. Az utólagosan odahegesztett háromszögek mivel nem hajlítottak, nem passzolnak a koncepcióba. Ráadásul valójában nem is segítettek kellő mértékben. Az alátámasztás statikailag már egy jobb ötletnek tűnt, de persze ez sem hozta el a kellő stabilitást.

Az alátámasztás statikailag már egy jobb ötletnek tűnt, de persze ez sem hozta el a kellő stabilitást.

A felfüggesztő rudak nem csak a használatkor, hanem még utána is sokáig, hallhatóan rezonáltak. Ez éjszaka nagyon kellemetlen lesz. Egy saját lépcsőmön megoldottam ezt a problémát. Egyszerűen a függesztés, ha nem párhuzamos, máris stabilizál. A megbízás lényege: hajlított fa kapaszkodó kialakítása a meglévő acél korlátra, úgy, hogy az eltakarja az acél egyenetlenségeit furcsa görbületeit.

A megbízás lényege: hajlított fa kapaszkodó kialakítása a meglévő acél korlátra, úgy, hogy az eltakarja az acél egyenetlenségeit furcsa görbületeit.

A megrendelő kívánsága egy minél vékonyabb, keskenyebb kapaszkodó. Ezt úgy lehetett volna elérni, ha a hajlított acél profilt eltávolítják. Ezt azonban statikai megfontolásból nem ajánlottam. Ez az 50x10mm-es acél keresztmetszet is valamennyit merevít a szerkezeten.

A megrendelő kívánsága egy minél vékonyabb, keskenyebb kapaszkodó. Ezt úgy lehetett volna elérni, ha a hajlított acél profilt eltávolítják. Ezt azonban statikai megfontolásból nem ajánlottam. Ez az 50x10mm-es acél keresztmetszet is valamennyit merevít a szerkezeten.

Három megoldás kínálkozik:

1. Kisebb-nagyobb tömörfa darabokból szobrászkodni a helyszínen „valamit”.

2. Szintén rengeteg helyszíni munkával egyenként hajlítgatni a függőleges rétegeket az acél szerkezethez.

3. Pontosan felmérni, és a műhelyben gyártani a fa kapaszkodót.

Sok szempontból a legmegfelelőbb megoldás a harmadik lehetőség.

Ilyenkor van újra szükség a LEICA 3D Distora.

A kapaszkodó letapogatása 15-20 centiméterenként történt. A pontok szerint modellezett elemre kell illeszteni a fa kapaszkodó keresztmetszetét, úgy, hogy a végeredmény egy kellően szép, folytonos ív legyen.

A pontok szerint modellezett elemre kell illeszteni a fa kapaszkodó keresztmetszetét, úgy, hogy a végeredmény egy kellően szép, folytonos ív legyen.

Az ív folytonosságát legjobban kiterítve tudjuk ellenőrizni, valahogy úgy, mint ahogy egy botot megnézünk, hogy egyenes-e. Kiterítjük az ívet, és a végéről belenézünk: A világoskék felület az acél kapaszkodó szabálytalan ívét, és csavarodottságát mutatja.

A világoskék felület az acél kapaszkodó szabálytalan ívét, és csavarodottságát mutatja.

Laikusoknak egy 3D modell jobban szemlélteti, hogy milyen lesz a kapaszkodó íve a valóságban:

A gyártó számára a rajzokat újra kettő dimenzióba kell konvertálni: A rajz innen letölthető: F444 A0.pdf

A rajz innen letölthető: F444 A0.pdf

Az alaprajz és a kiterített metszetek alapján a műhelyben elkészíthető a hajlított kapaszkodó.

A helyszíni szerelés viszonylag egyszerű feladat volt.

Kár, hogy végeredményben ennyi energiával egy nem túl szép lépcső keletkezett. Rezonáló szerkezettel, átgondolatlan „részletekkel”:

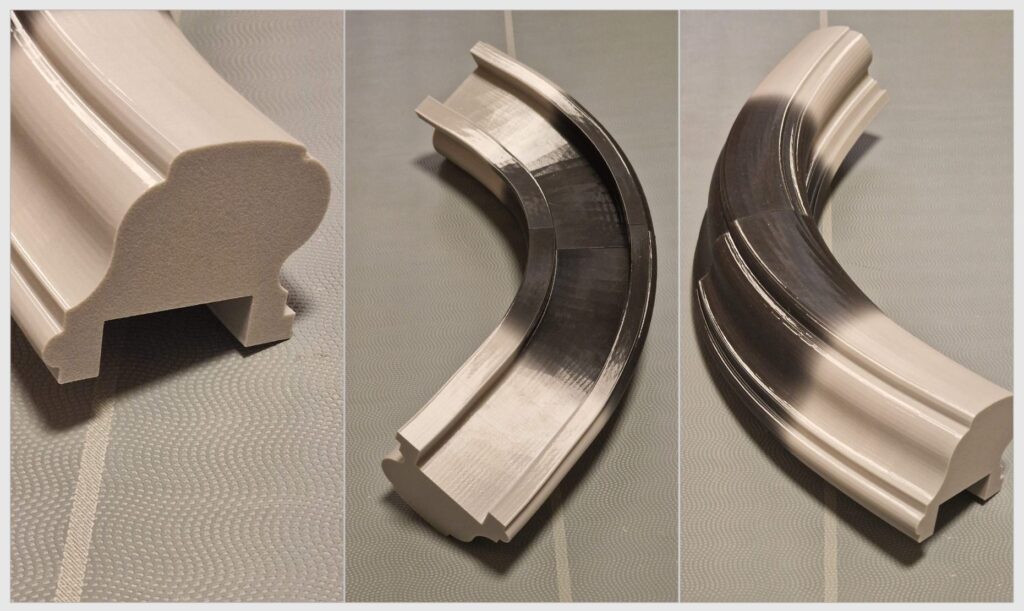

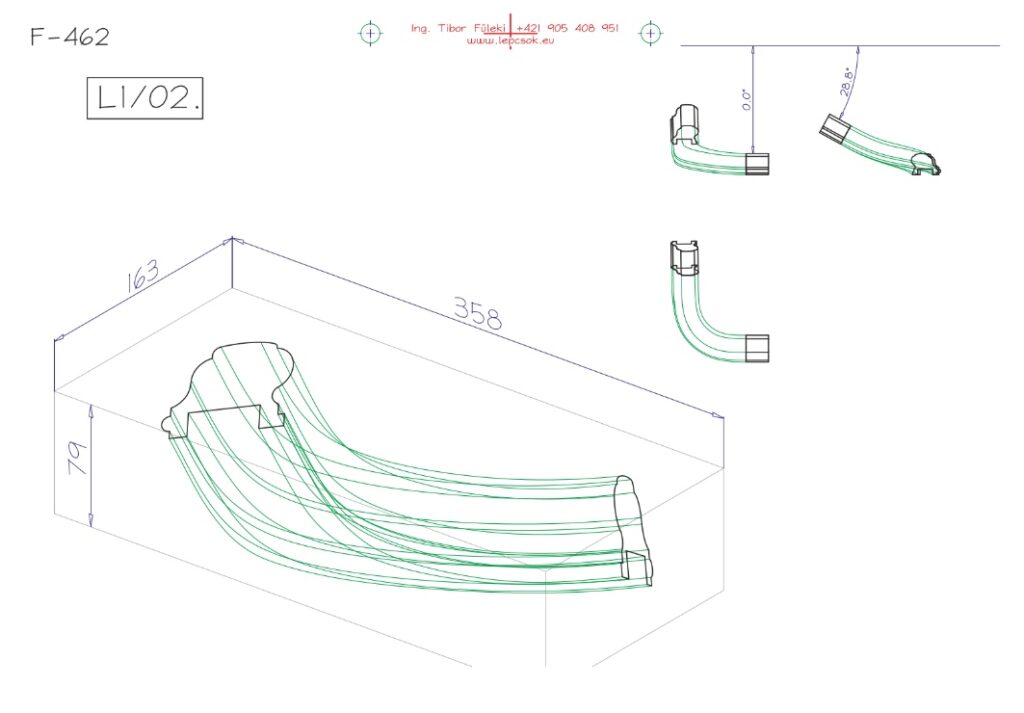

Egy egészen bonyolult feladatot kaptunk Bécs belvárosában. Egy négyemeletes villa belső lépcsőjére kellett a korlát alsó ívéhez, és a vasbeton lépcsőhöz illeszkedő hajlított elemeket gyártanunk, ami eltakarja a korlát rögzítési pontjait. Az építész elképzelése szerint:

Egy négyemeletes villa belső lépcsőjére kellett a korlát alsó ívéhez, és a vasbeton lépcsőhöz illeszkedő hajlított elemeket gyártanunk, ami eltakarja a korlát rögzítési pontjait. Az építész elképzelése szerint: Helyszíni munkával is megoldható lett volna, de akkor pár hétre ide kellett volna költöznünk.

Helyszíni munkával is megoldható lett volna, de akkor pár hétre ide kellett volna költöznünk.

A helyszíni munkával egyéb problémák is felmerülnek.

1. sokkal tovább tart, mint a műhelyben,

2. nincs lehetőség a vasbeton és az acél hibáinak kiküszöbölésére, (ez érthetőbb lesz az alaprajzból)

3. az egyéb szakmákkal elkerülhetetlen konfliktus a helyszínen,

4. Bécs belvárosában munkaidőn kívül nem nagyon lehet túlórázni.

5. Beutazás, szállás, parkolás stb…

Így újra a 3D Distós felmérésre került sor. Összesen 10 pozícióból 850 ponttal tudtam felmérni a teljes lépcsőházat.

Összesen 10 pozícióból 850 ponttal tudtam felmérni a teljes lépcsőházat. Nem csak a hajlított acélt, de a vasbeton lépcsőfokokat, és a lépcsőtest alsó ívét is pontosan kellett definiálni.

Nem csak a hajlított acélt, de a vasbeton lépcsőfokokat, és a lépcsőtest alsó ívét is pontosan kellett definiálni.

A felmérés utáni modellezésnél derült ki, hogy sok helyen a hajlított acélkorlát nem követi a vasbeton ívét, ami szintén messze van a tökéletestől. A gyártandó hajlított elemmel kellett ezeket a hibákat orvosolnunk. Ezt a javítást nagyon nehéz lett volna helyszíni munkával véghez vinni.

A gyártandó hajlított elemmel kellett ezeket a hibákat orvosolnunk. Ezt a javítást nagyon nehéz lett volna helyszíni munkával véghez vinni.

A 3D tervben ezt jól megfigyelhetjük:

Az orsótéri korlát kiterített metszete így fest: A külső oldali korlátot egy kicsit elcsaltuk, hogy beleférjünk a határidőbe. Ezt úgy terveztem, hogy CNC-vel könnyen, és gyorsan gyártható legyen.

A külső oldali korlátot egy kicsit elcsaltuk, hogy beleférjünk a határidőbe. Ezt úgy terveztem, hogy CNC-vel könnyen, és gyorsan gyártható legyen. A kész lépcső:

A kész lépcső:

Újra egy klasszikus feladat. Kovácsoltvas korlát kapaszkodó nélkül. A pontos 3D felmérés modelljén is látható a lépcső helytelen geometriájából adódó törés az ívben.

A pontos 3D felmérés modelljén is látható a lépcső helytelen geometriájából adódó törés az ívben.

Így nem lehet a kapaszkodó minden szögből szép.

A gyártáshoz szükséges rajzok és sablonok. A kapaszkodó teljes alaprajza: Az íves korlátszakaszra mindkét oldalról 1-1 kiterített nézet. „A-A” és „B-B”

Az íves korlátszakaszra mindkét oldalról 1-1 kiterített nézet. „A-A” és „B-B”

Persze minden rajz M=1:1 -es méretarányban is ki lett nyomtatva.

A kész kapaszkodó, felületkezelés nélkül.